حقن الراتنج

عملية صب الحقن (القالب) هي عملية تصنيع لإنتاج قطع من البلاستيك الحراري والبلاستيك الحراري القابل للتصلب أو مواد أخرى بما في ذلك المعادن والزجاج والمطاط والحلويات.يتم إدخال المواد إلى برميل مسخن وتخلط وتضغط في تجويف القالب حيث تبرد وتتصلب وفقًا لتكوين التجويف.بعد تصميم المنتج، عادةً من قبل مصمم صناعي أو مهندس، يتم صنع القوالب من قبل صانع القوالب (أو صانع الأدوات) من المعدن، عادةً إما فولاذًا أو ألومنيوم، ويتم تشكيلها بدقة باستخدام الآلات لتشكيل ملامح الجزء المطلوب.تُستخدم عملية الحقن بالقوالب على نطاق واسع لتصنيع مجموعة متنوعة من الأجزاء، بدءًا من أصغر مكون إلى لوحات الجسم الكاملة للسيارات.

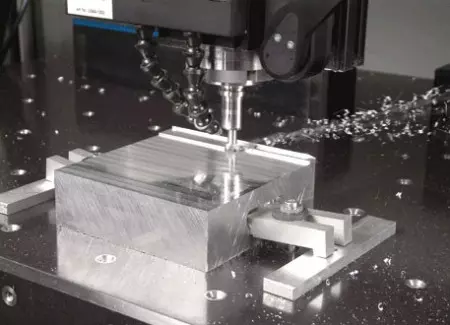

القالب أو القالب هما المصطلحان الشائعان المستخدمان لوصف الأدوات المستخدمة لإنتاج الأجزاء البلاستيكية في القولبة. نظرًا لكون القوالب مكلفة في التصنيع، كانت عادة ما تستخدم فقط في الإنتاج الضخم حيث يتم إنتاج آلاف القطع. القوالب النموذجية مصنوعة من الصلب المقوى، الصلب المسبق التقوية، الألومنيوم، و/أو سبيكة البريليوم-النحاس. اختيار المادة لبناء قالب يعتمد في المقام الأول على الاقتصادية؛ عمومًا، تكلف قوالب الصلب أكثر في البناء، ولكن عمرها الأطول سيعوض التكلفة الأولية الأعلى عبر عدد أكبر من الأجزاء المصنوعة قبل التآكل. قوالب الصلب المسبقة التصلب أقل مقاومة للتآكل وتستخدم لمتطلبات الحجم الأقل أو المكونات الأكبر. الصلابة النموذجية للفولاذ هي 38-45 على مقياس روكويل-سي. تتم معالجة قوالب الصلب المقوى بعد التشغيل بالحرارة. هذه هي بلا شك الأفضل من حيث مقاومة التآكل وعمر الاستخدام. الصلابة النموذجية تتراوح بين 50 و 60 روكويل-سي (HRC). يمكن أن تكلف قوالب الألومنيوم أقل بشكل كبير، وعند تصميمها وتشغيلها بواسطة معدات حديثة محوسبة، يمكن أن تكون اقتصادية لصناعة عشرات أو حتى مئات الآلاف من القطع. يتم استخدام نحاس البريليوم في مناطق القالب التي تتطلب إزالة سريعة للحرارة أو المناطق التي تتولد فيها أكبر كمية من الحرارة القصية. يمكن تصنيع القوالب إما بواسطة تصنيع بالتحكم الرقمي بالحاسوب أو باستخدام عمليات التصنيع بالتفريغ الكهربائي.