Enjeksiyon Kalıplama

Enjeksiyon kalıplama , termoplastik ve termoset plastik veya metaller, camlar, elastomerler ve şekerlemeler dahil olmak üzere diğer malzemelerden parçalar üretmek için bir üretim sürecidir.Malzeme ısıtılmış bir varile beslenir, karıştırılır ve bir kalıp boşluğuna zorlanır, burada soğur ve boşluğun konfigürasyonuna göre sertleşir.Bir ürün tasarlandıktan sonra, genellikle bir endüstriyel tasarımcı veya mühendis tarafından, kalıplar bir kalıpçı (veya alet yapıcısı) tarafından metal kullanılarak, genellikle çelik veya alüminyumdan yapılmakta ve istenen parçanın özelliklerini oluşturmak için hassas bir şekilde işlenmektedir.Enjeksiyon kalıplama, en küçük bileşenden otomobil gövde panellerine kadar çeşitli parçaların üretiminde yaygın olarak kullanılmaktadır.

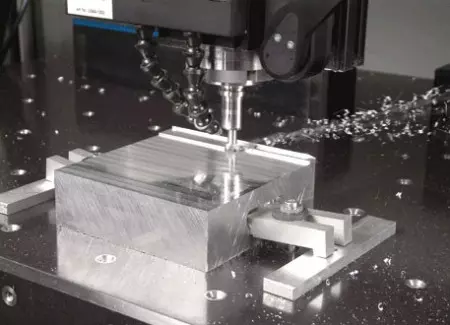

Kalıp veya ölü, kalıplama ile plastik parçaların üretiminde kullanılan araçların tanımlanmasında kullanılan yaygın terimlerdir. Kalıpların maliyetli olması nedeniyle genellikle binlerce parçanın üretildiği seri üretimde kullanılırlardı. Tipik kalıplar sertleştirilmiş çelik, ön sertleştirilmiş çelik, alüminyum ve/veya berilyum-bakır alaşımından yapılmaktadır. Bir kalıp yapmak için kullanılacak malzeme seçimi öncelikle ekonomik bir tercihtir; genel olarak, çelik kalıpların yapım maliyeti daha yüksek olsa da, daha uzun ömürlü olmaları, aşınmadan önce daha fazla parça üretimiyle başlangıç maliyetinin daha yüksek bir kısmını telafi edecektir. Ön sertleştirilmiş çelik kalıplar daha az aşınmaya dayanıklıdır ve daha düşük hacimli gereksinimler veya daha büyük bileşenler için kullanılır. Tipik çelik sertliği Rockwell-C ölçeğinde 38-45 arasındadır. İşlendikten sonra sertleştirilmiş çelik kalıplar ısıl işleme tabi tutulur. Dayanıklılık ve ömür açısından kesinlikle üstünler. Tipik sertlik değerleri 50 ile 60 Rockwell-C (HRC) arasında değişir. Alüminyum kalıplar önemli ölçüde daha az maliyetli olabilir ve modern bilgisayarlı ekipmanlarla tasarlanıp işlendiğinde on binler veya hatta yüz binlerce parça için ekonomik olabilir. Berilyum bakırı, hızlı ısı giderimi gerektiren kalıp bölgelerinde veya en çok kesme ısı üretilen bölgelerde kullanılır. Kalıplar, ya CNC işleme ile ya da elektrik deşarj işleme yöntemleri kullanılarak üretilebilir.